Erfolgsgeschichten

Alles im Fluss:

Wenn der Schaltschrank zum Werker kommt

Im „Transformation Coach“-Projekt optimiert AGW mit dem Fraunhofer IEM die Schaltschrankfertigung

AGW nahm die räumliche Erweiterung des Schaltschrankbaus zum Anlass, die Fertigungsprozesse auf den Prüfstand zu stellen und an die sich stetig vergrößernden Stückzahlen anzupassen. Im Rahmen eines Projektes vom Mittelstand-Digital Zentrum Ruhr-OWL, durchgeführt vom Fraunhofer IEM, entstand ein verbesserter Workflow.

Der Prozess des Schaltschrankbaus ist komplex und weil jeder Schaltschrank individuell geplant wird, lässt er sich kaum automatisieren. Aber optimieren kann man ihn. Eben das hat die AGW Elektro Große-Wördemann GmbH in Georgsmarienhütte getan. Das vor 70 Jahren gegründete Unternehmen für Elektro-Installation und Sicherheitstechnik hat vor zehn Jahren den Schaltschrankbau ins eigene Haus geholt und ist damit so erfolgreich, dass die Fertigung jetzt durch einen Anbau erweitert werden soll.

Digitalisierung als Herausforderung

Vertrauen und Offenheit

Der Workflow auf dem Prüfstand

Aus Sicht der Betriebsleitung ist das eine gute Gelegenheit, um die Prozesse erstens zu durchleuchten und zweitens zu optimieren. Bei solchen Projekten ist AGW immer offen für Beratung und externe Expertise. In diesem Fall erfolgte die Beratung im Rahmen eines „Transformation Coach“-Projektes des Mittelstand-Digital Zentrums Ruhr-OWL. Die Aufgabe des Coachs übernahm das Fraunhofer IEM.

Das Projekt begann mit einer Ist-Analyse, bei der die Experten des IEM die Omega-Methode zur als Prozessmodellierung nutzten. Das Ergebnis beschreibt Stefan Hartmann, Wissenschaftlicher Mitarbeiter beim Fraunhofer IEM: „Der Workflow war schon gut, aber es war viel Laufarbeit nötig. Die Werker mussten sich die zahlreichen Einzelteile, die sie für die Montage benötigen, an verschiedenen Stellen holen. Jetzt gibt es ergonomische Arbeitsplätze für einzelne Aufgaben, die mit allem Nötigem und am besten mit vorkonfektioniertem Material ausgerüstet sind.“ Auch wurden Einzelaufgaben automatisiert, zum Beispiel das Ablängen und Abisolieren von Einzeladern.

Vision und Mission

Umstellung auf Fließfertigung: Der Schaltschrank kommt zum Werker

Damit verbunden ist die Umstellung auf Fließfertigung: Nicht die Werker gehen zum Schaltschrank, sondern der Schaltschrank kommt zu ihnen – auf einer mobilen Konsole und die wichtigsten zu verbauenden Materialien laufen mit. Diesen Vorschlag machten die Expert:innen vom Fraunhofer IEM und AGW wird ihn umsetzen. Dr. Ingo Kaiser, Technischer Leiter von AGW: „Das spart Zeit und sorgt auch für geordnete Abläufe in der Fertigung.“

Außerdem wird die Versorgung der Arbeitsplätze mit Kleinteilen – die in großer Vielfalt benötigt werden – digitalisiert. Wenn Nachschub gebraucht wird, kann der Werker ihn einfach durch das Scannen eines Barcodes am entsprechenden Behälter anfordern. Die Information geht dann direkt an das ERP bzw. an den Einkauf – ohne personellen Aufwand und ohne Risiko, dass Informationen verloren gehen.

Gemeinsame Planung

Der digitale Zwilling vereinfacht die Produktion

Neben der Teilautomatisierung der Einzelprozesse und der Optimierung des Workflows haben die Zuständigen beim Fraunhofer IEM viel Detailarbeit in die Planung eines durchgängigen Datenflusses – sprich: in die Digitalisierung der Prozesse – gesteckt. Dr. Ingo Kaiser: „Zu jedem Schaltschrank, der gefertigt wird, gehört eine umfangreiche Dokumentation mit Schaltplänen, Aufbauplänen und Checklisten. Weil wir möglichst wenig Papier in der Fertigung haben möchten, werden wir diese Dokumente und Prozesse weitgehend digitalisieren.“

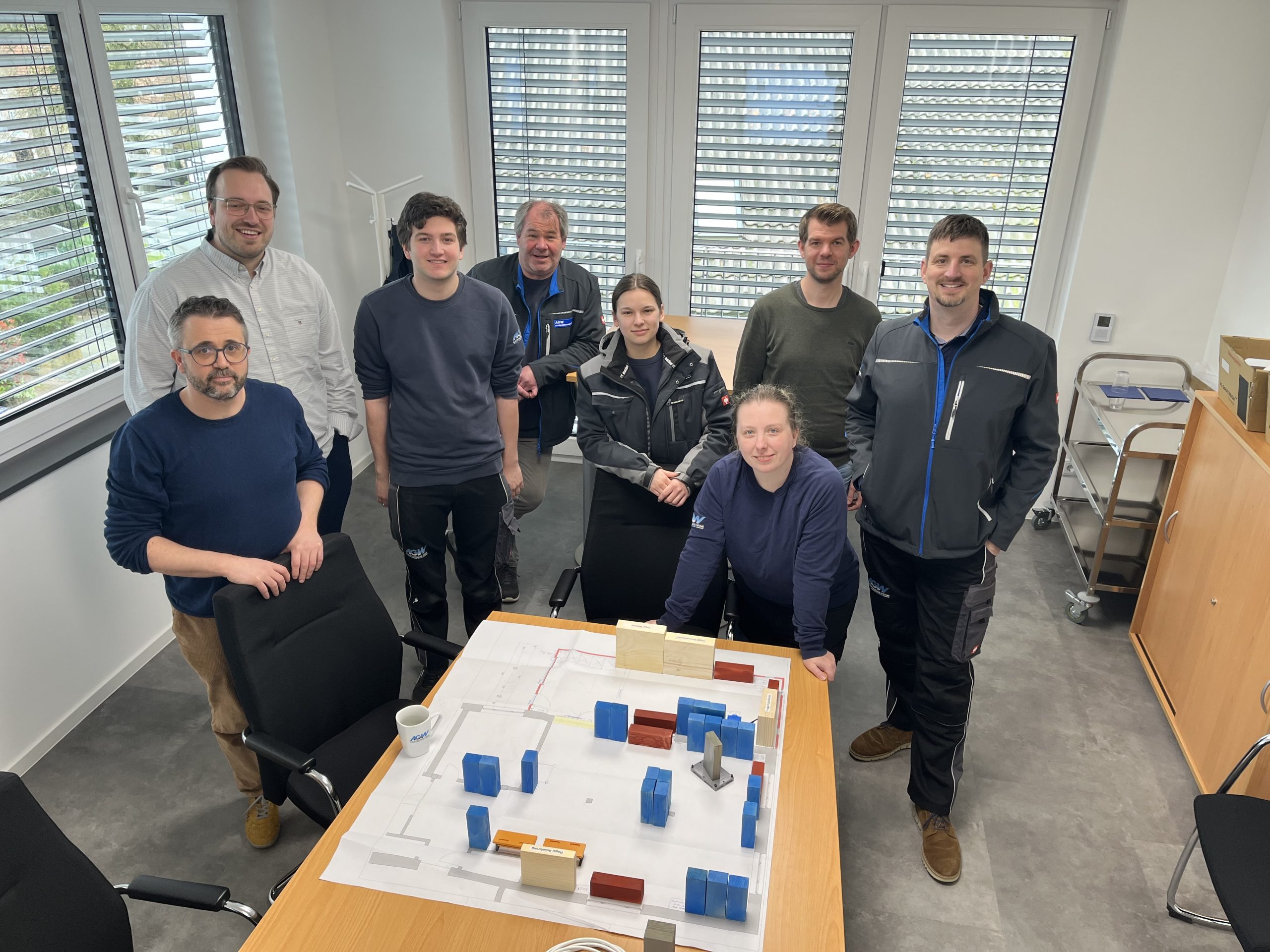

Während die Abläufe im Schaltschrankbau von AGW künftig deutlich „digitaler“ sind, kam bei der Anordnung der einzelnen Arbeitsplätze ein ganz und gar undigitales Tool zum Einsatz. Auf einem Grundriss wurde in detaillierter Teamarbeit mit Holzmodellen und Spielfiguren die optimale Aufstellung von Werkbänken, Maschinen und Kleinteileregalen erprobt. Dr. Ingo Kaiser: „Dieser Cardboard-Workshop hat sehr gute Ergebnisse erbracht – was auch daran lag, dass wir den Durchlauf gemeinsam, im Team mit den Kollegen aus der Fertigung und den Expert:innen des IEM geplant haben.“ Das Team des Schaltschrankbaus plante darüber hinaus in Eigenregie mit einem Online-Konfigurator einen Muster-Arbeitsplatz.

perspektiven: Weiterentwicklung und Wissenstransfer

Fazit: Gut vorbereitet auf weiteres Wachstum

Noch sind die Planungen nicht in die Praxis umgesetzt – die Bauarbeiten für die Betriebserweiterung laufen noch. Das Planungsprojekt ist aber schon abgeschlossen, und die Verantwortlichen von AGW sehen sich gut vorbereitet auf das geplante weitere Wachstum der Schaltschrankfertigung. Dr. Ingo Kaiser: „Mit dem Transformationsprojekt gestalten wir den Schaltschrankbau der Zukunft, digitalisieren und automatisieren unsere Prozesse und ermöglichen so ein zukunftsfähiges, geordnetes und digitales Arbeiten.“ Und so modern die neue Fertigung auch ist: Stehenbleiben wird AGW auf diesem neuesten Stand sicherlich nicht. „Stillstand ist Rückschritt. Wir werden – im Sinne des Kontinuierlichen Verbesserungsprozesses – unsere Prozesse immer weiter optimieren und digitalisieren.“

Was hat´s gebracht?

Die Vorteile

- Detaillierte Dokumentation

- Geordnete Abläufe

- Zeitersparnis

Sie wollen ebenfalls eine Erfolgsgeschichte schreiben?

Dann schreiben Sie doch zuerst einmal uns.