News Mittelstand-Digital Zentrum Ruhr-OWL

Klimaziele erreichen

Fraunhofer Service für produzierende Unternehmen

Die Bundesregierung hat das Ziel ausgegeben, die Treibhausgasemissionen bis 2030 um 65 Prozent gegenüber 1990 zu senken. Produzierende Unternehmen können mit geringeren Energieverbräuchen, mehr Energieeffizienz und dem Einsatz erneuerbarer Energien substanziell zu den globalen und nationalen Klimaschutzzielen beitragen. Das bringt große Herausforderungen für den Industriesektor mit sich – und die Aufgabe, die Klimaziele zu erreichen, Energiekosten zu sparen und gleichzeitig wettbewerbsfähig zu bleiben. Ein neuer Energiespar-Service von Fraunhofer IOSB-INA kann dabei helfen.

Potentialanalysen nutzen

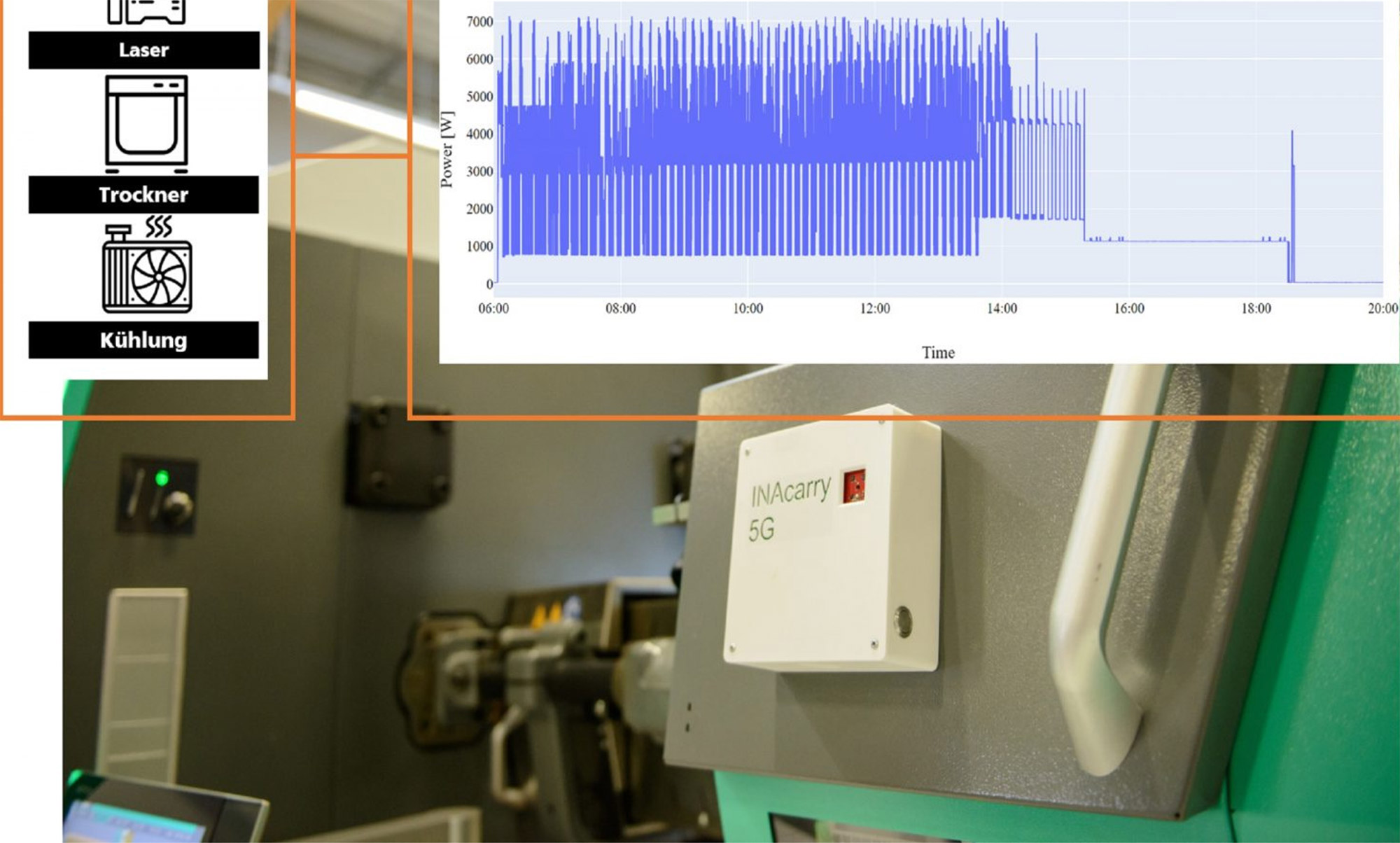

Um Unternehmen einen einfachen Zugang zu Energiedaten an Maschinen und Anlagen im Rahmen von Potenzialanalysen zu bieten, nutzt das Fraunhofer IOSB-INA skalierbare Produktionsdatenerfassungssysteme. Energiemessgeräte können Energiedaten ohne einen signifikanten Eingriff in die Elektroinstallation der Maschinen erfassen.

Für diese Energiemessungen sind lediglich ein Zugang zu den drei Phasen der Maschinenstromzufuhr sowie eine Referenzspannung über eine CEE-Steckdose erforderlich. Die erfassten Energiedaten können im Verbund mit optional weiteren Sensordaten lokal oder in der Cloud gespeichert und visualisiert werden. Somit bietet sich die Möglichkeit, über einen bestimmten Zeitraum (z.B. eine Woche) ununterbrochen Produktionsdaten zu erfassen, diese auf einem Dashboard anzuzeigen und zu speichern.

Datenanalyse

Im Anschluss an die Messkampagne modellieren und klassifizieren Fraunhofer-Forscher die Daten. Hieraus können für das jeweilige Unternehmen energetische Fußabdrücke generiert werden. Eingestellte Soll-Werte können mit dem Energieverbrauch und dem Produkt zusammengebracht werden. So besteht die Möglichkeit, dem Unternehmen im Livebetrieb Vorschläge zu unterbreiten, wie die aktuelle Produktion angepasst werden kann, um einen historisch bekannten Fußabdruck zu erreichen, der durch Rohstoffänderungen oder Veränderungen in den Produktionsbedingungen aktuell nicht erreicht werden kann. Unternehmen erhalten zudem den OEE-Wert ihrer Maschine(n) sowie gegebenenfalls wichtige Hinweise auf erkannte Anomalien im Produktionsprozess.

Das neue Angebot auf einen Blick:

- Temporäre Energiemessung an Maschinen und Anlagen im Verbund mit optionaler zusätzlicher Prozessdatenerfassung durch überwiegend kontaktlose Sensoren mit unseren skalierbaren Produktionsdatenerfassungssystemen

- Visualisierung der Live-Daten vor Ort und / oder im Intranet auf einem Dashboard

- Speicherung der Daten entweder lokal oder falls gewünscht auf Fraunhofer-Cloud-Server

- KI gestützte Daten-Klassifikation im Hinblick auf den energetischen Fußabdruck

- Auswertung der Abweichung einer aktuellen Produktion mit Hinblick auf eine vergleichbare Produktion und Erstellung einer Maßnahmenhypothese zum erreichen eines energetisch optimaleren Zustandes der Produktion.

- Herstellen einer OEE-Transparenz zur Identifikation von energetischer Verschwendungen rund um den Produktionsprozess und in Stillstandzeiten der Maschine

- Aufzeigen auftretender energetische sowie prozesstechnischer Anomalien im Produktionsprozess

- Untersuchung der Produktionsumgebung auf thermische Hotspots mittels Infrarotkamera

- Einbezug peripherer Aggregate wie Druckluftkompressoren oder Trocknungsmodulen anhand der Energiedaten

- Unterstützung beim Aufbau eines zentralen Energiecockpits auf einer selbst betriebenen oder in der Cloud gehosteten Datenplattform

- Implementierung KI-basierter Softwarelösungen zur Erhöhung der Energieeffizienz (z.B. in Form einer Anlagen-übergreifender Energieoptimierung, einer energieeffizienten Auftragsplanung und einer intelligenten Ansteuerung elektrischer Antriebe)

- Umsetzung eines ECO-Modes für Maschinen und Anlagen

- Vorbereitung und Durchführung weitergehender Maßnahmen im Rahmen von Industrie 4.0 Retrofits

Das Einsparpotenzial im Beispiel:

Am Beispiel einer Zerspanungsmaschine in einem produzierenden Unternehmen zeigte das Fraunhofer IOSB-INA anhand einer Energiedatenerfassung und –analyse (siehe Abbildung 1) exemplarisch auf, dass nach Schichtende Hydraulikpumpen nicht abgeschaltet wurden und außerhalb der Arbeitszeiten eine Leistungsaufnahme von ca. 7,2 kW pro Maschine gemessen wurde (siehe Abbildung 2). Bei angenommenen Stromkosten von 50 Cent/kWh entstanden dem Unternehmen je nach Anzahl der Arbeitsschichten somit pro Jahr und Maschine Kosten von ca. 7.400 € bei einem 3-Schichtbetrieb gemäß IG-Metall-Tarif bzw. 24.300 € bei einem 1-Schichtbetrieb mit jeweils 8 Stunden werktags.